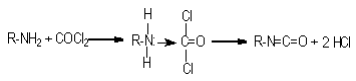

В 1848 году, Ш. Вюрц впервые синтезировал соединение изоцианата алкилированием цианата кальция с эфирами органических серных кислот. В 1884, Ф. Хентшель впервые упомянул в своих работах способ получения изоцианатов фосгенированием аминов (схема ниже). Эти реакции представляли собой скорее научный интерес, чем промышленный, до тех пор, пока в 1937 году Отто Байер не открыл синтез диизоцианатов и реакции полиприсоединения с их участием.

Основные марки изоцианатов, нашедших применение в реальном производстве, содержат как минимум две функциональные –NCO группы, которые способны взаимодействовать с агентами отверждения, полиолами, водой и другими химическими соединениями.

Метод получения изоцианатов

Метод получения изоцианатов на примере метода фосгенирования аминов:

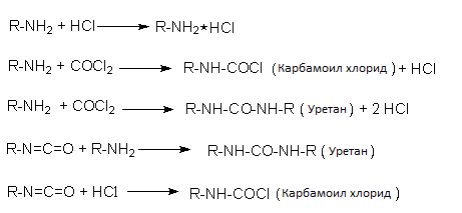

Данную реакцию обычно проводят в присутствии избытка хлорированных ароматических растворителей. Это делается для того, чтобы регулировать количество и активность фосгена в системе. Процесс протекает в несколько стадий и включает в себя некоторые сопутствующие химические реакции. Например, в процессе фосгенирования, побочные уретановые продукты превращаются в карбодиимины. Дальнейшее взаимодействие карбодииминов с фосгеном приводит к образованию хлорсодержащих компонентов.

Ниже приведены некоторые реакции сопутствующие процессу фосгенирования аминов:

Толуол диизоцианат (TDI)

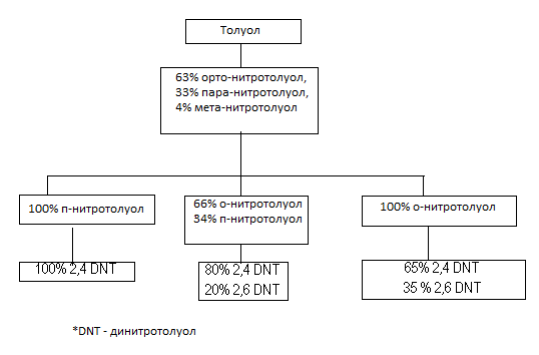

Наиболее часто, толуол диизоцианат (TDI) в промышленности применяется в виде смеси двух изомеров - 2,4- и 2,6 – толуол диизоцианат. Стандартные применяемые соотношения – TDI-80/20 и TDI-65/35 соответственно. Толуол диизоцианаты – соединения содержащие две функциональные группы (f = 2). Большей реакционной способностью характеризуются толуол диизоцианаты, в которых заместители у ароматического кольца находятся в пара положении, то есть 2,4-TDI.

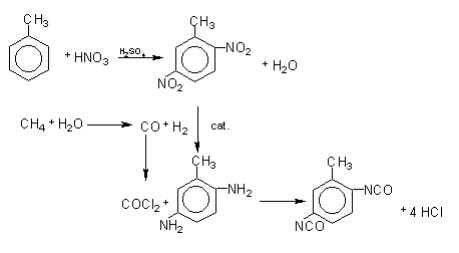

Получение толуол диизоцианата:

Первый этап получения TDI представляет собой нитрирование толуола сульфоазотными соединениями. В результате первого этапа, получают смесь орто-, мета- и пара- нитролуолов. Последующее разделение изомеров происходит путем фракционной перегонки. Из нитротолуолов с различной конфигурацией заместителей у ароматического кольца, получают различные диизоцианатные соединения – например, из 2,4-динитротолуола получают 100 п-толуол диизоцианат, тогда как из орто-динитротолуола получают готовую смесь 2,4- и 2,6- толуол диизоцианата в соотношении 65/35.

Схема реакции:

Метилендифенил диизоцианат (MDI)

Метилендифенил диизоцианат (MDI) был разработан в качестве аналога TDI, решающего проблему токсичности последнего. MDI химически более сложен и технология его производства предлагает большее количество структурных вариации и, соответственно, свойств. Из-за широких возможностей к модификации, метилендифенил диизоцианат быстро приобрел популярность на рынке потребителей полиуретановых композиций.

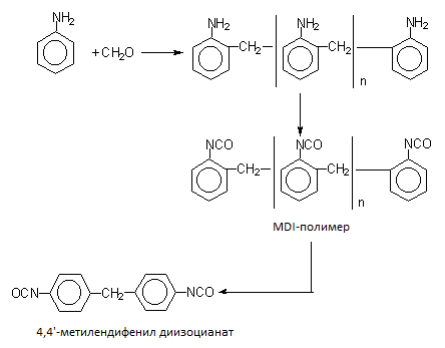

Процесс получения MDI происходит в несколько стадий. На первом этапе происходит реакция конденсации анилина с формальдегидом, в присутствии соляной кислоты в качестве катализатора. В результате получается смесь различных изомеров метилендифенил дианилинов, содержащих в структуре два и более ароматических кольца. Следующий этап – фосгенирование дианилинов. Продуктом данной стадии является смесь полимерных MDI, в основном состоящая из 4,4’-, 2,4’-, 2,2’- метилендифенил диизоцианатов и побочных продуктов с несколькими ароматическими кольцами в структуре.

В чистом, не модифицированном виде, смесь изомерных MDI, используется для получения жестких пенополиуретанов, где требуются высокие показатели механических и прочностных свойств, а также строгие требования к геометрии конечного изделия.

Схема получения 4,4’-метилендифенил диизоцианата:

Виды промышленных MDI

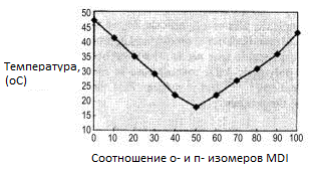

Развитие современной полиуретановой промышленности привело к потребности в создании изоцианатных композиций (в том числе MDI) с различными свойствами. При разделении смеси MDI- изомеров на отдельные виды, можно получить диизоцианаты с большим диапазоном функциональности, вязкости, химической активности и пр. Схема: зависимость температуры кристаллизации от соотношения орто- и пара- изомеров MDI в смеси.

Чистый 4,4’-MDI – (при нормальных условиях) белое кристаллическое вещество, температура кристаллизации ~38°C. При температуре хранения свыше 40°C осаждается и образует нерастворимые димерные соединения. Данные свойства были неудобны с технологической точки зрения, поэтому чаще применяют модифицированные смеси пара- и орто- MDI изомеров. Такие смеси характеризуются большей стабильностью при комнатной температуре и меньшей склонностью к образованию побочных продуктов, чем чистый 4,4’-MDI.

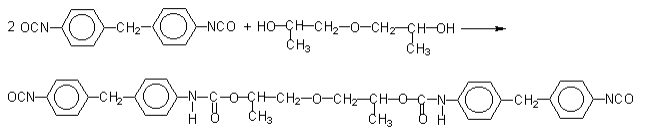

Другая методика модифицирования, представляет собой смешение MDI со вторичными спиртами (диолами), в соотношении 2 к 1. В результате получаются жидкие диизоцианаты с повышенной средней молекулярной массой и функциональностью равной двум (f=2). Эти соединения, при использовании в смеси с чистым MDI, образуют жидкие при комнатной температуре системы.

Метилендифенил диизоцианат, модифицированный вторичным спиртом:

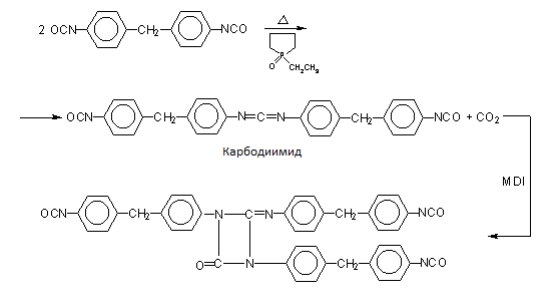

Альтернативным способом получения MDI композиции, находящейся в жидком состоянии при комнатной температуре является превращение части изоцианатов в карбодиимиды, которые при взаимодействии с избытком изоцианатов образуют уретонимины (f=3). Эти соединения, при смешении с чистым MDI, дают стабильные, вязкотекучие жидкости, с температурой кристаллизации ~ 20°C.

Схема: MDI модифицированный уретонимином.

Применение метилендифенил диизоцианата

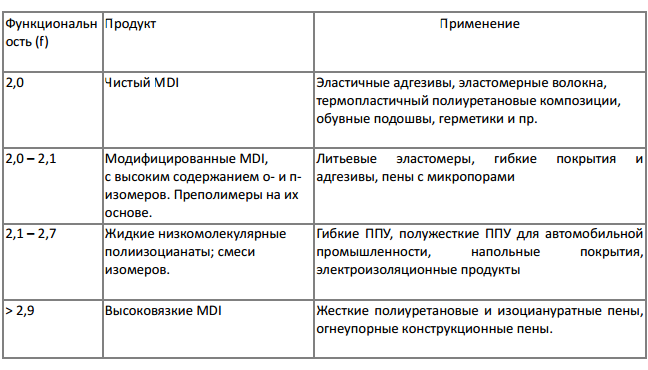

MDI в чистом виде применяется в производстве высоконаполненных эластомеров. Высокофункциональные MDI используются в производстве жестких ППУ и иногда как связующее вещество. Существует большое количество других видов MDI, основные представители которых приведены в таблице:

Высокоочищенные 4,4’-MDI используются в текстильной и обувной промышленности в качестве волокон и материала для подошв. К волокнам предъявляются повышенные физико- механические требования, поэтому содержание примесей крайне нежелательно. Например, для обувной промышленности, содержание изомерных примесей не должно превышать 2,5%. Получают их фракционным разделением, поэтому примеси 2,4’-изомера малы.

В настоящее время на рынке существует большой выбор различных видов модифицированных метилендифенил диизоцианатов, разных как по физико-механическим, так и по химическим свойствам. Это позволяет потребителю с высокой точностью подобрать специальный компонент под индивидуальные задачи.